Sistemi per giunzione a pettine WEINIG: La via più rapida alla creazione di valore

I giunti a pettine sono considerati il metodo più stabile per la giunzione in lunghezza di due pezzi in legno. E chi cerca questa tecnologia, non può non rivolgersi a WEINIG. Siamo degli specialisti: i numeri 1 sul mercato mondiale da oltre 25 anni. La tecnologia WEINIG per i giunti a pettine è improntata alla massima precisione. Il risultato sono ingombri minimi, riduzione degli scarti e bassi costi di esercizio. Tutti gli impianti sono particolarmente semplici da utilizzare. La preparazione del legno di scarto e la nobilitazione con giunzione a pettine diventa semplice e redditizia!

I macchinari possono essere configurati grazie al sistema modulare in base alle vostre richieste specifiche. In questo modo si ottiene un'elevata flessibilità sia per soluzioni standard che per soluzioni personalizzate per il cliente, indipendentemente dal fatto che si tratti di impianti con lunghezze d'ingresso inferiori a 1000 mm o superiori a 1000 mm. Il principio è utilizzabile per tutte le classi di potenza: dal modello base ProfiJoint ai modelli Ultra, CombiPact e Turbo-S fino ad arrivare alle classi ad alte prestazioni dei giunti piani HS120 e HS200. In breve: i concept degli impianti WEINIG sono basati su elevati standard qualitativi per tutte le classi di potenza.

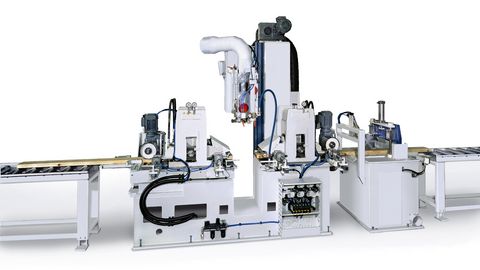

Impianti per giunzioni a pettine per pezzi corti WEINIG

Velocità di avanzamento da 6 fino a 70 m/min

- Profili di giunzione a pettine per tutte le applicazioni

- Massima precisione e stabilità dei giunti a pettine

- Robusto e potente

- Portata elevata fino a 200 pezzi/min (28 km /turno di 8 ore)

- Facilità e comodità di utilizzo

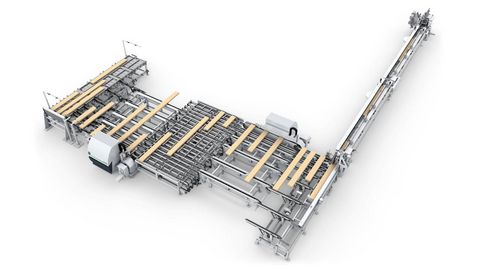

Impianti per legno da costruzione WEINIG

Velocità di avanzamento fino a 120 m/min

- Possibilità di giunzione verticale ed orizzontale

- Lunghezze in ingresso lunghe come 2 m, 3 m 4 m o addirittura 6 m

- Altezza di fresatura (larghezza legno) fino a 300 mm

- Sono possibili quasi tutti i tipi di colla

- Possibilità di presse frontali, a filo, temporizzate o continue

Impianti compatti WEINIG

Velocità di avanzamento fino a 70 m/min

- Struttura estremamente compatta dei diversi impianti

- Potenza di compressione di 20, 30 o addirittura 40 t

- Prestazioni da 3,5 a 15 giunzioni/min

- Eventualmente disponibile con cabina insonorizzata aggiuntiva

- Produzione di un filo continuo

Impianti per tavola singola WEINIG

Velocità di avanzamento fino a 160 (200) m/min.

- Ogni pezzo viene rettificato e lavorato singolarmente.

- Impianti ad alte prestazioni per potenze fino a 160 (200) m/min.

- Con caricatori e impilatori automatici

Presse continue WEINIG

Velocità di avanzamento fino a 160 (200) m/min.

- Pressatura senza arresto

- Depezzatura (sega) senza arresto

- Eventuali sfasature dei giunti vengono livellate

- Possibilità di combinazione con tutte le frese per giunzioni a pettine ad alte prestazioni

- Possibilità di piallatura diretta a valle della pressa