WEINIG SOLID PROFILE P 700: La nuova generazione di scorniciatrici per piallatura e profilatura

Con la serie SOLID PROFILE P di WEINIG nel 2004 è iniziata una nuova era per la piallatura e la profilatura. Con la nuova SOLID PROFILE P 700 nasce una nuova generazione di scorniciatrici che apre possibilità finora ignote.

SOLID PROFILE P 700 dispone di un concetto completamente nuovo di comando che la rende diversa da qualsiasi altra scorniciatrice. Massimo comfort e tempi di attrezzaggio ridotti garantiscono la massima flessibilità. SOLID PROFILE P si adatta pertanto alle richieste più attuali del mercato e stabilisce nuovi standard per la lavorazione su quattro lati.

Esigenze diverse – prezzi diversi

Il prezzo per un macchinario WEINIG è unico come le vostre richieste. Per questo preferiamo discutere brevemente gli aspetti più importanti direttamente con voi – solo dopo vi invieremo una prima offerta non vincolante.

Consulenza personalizzata – per la massima produttività e più efficienza

Insieme agli Esperti WEINIG individuerete la macchina giusta per le vostre necessità. Basta inviarci il modulo compilato – gli Esperti WEINIG discuteranno poi direttamente presso la vostra sede tutti i dettagli.

Questo è ciò che offre la serie WEINIG SOLID PROFILE P

- Tecnologia innovativa dei macchinari

- Elevata precisione di realizzazione

- Elevata sicurezza di lavorazione

- Struttura modulare

- Made in Germany

Buono a sapersi

Concetto di utilizzo Comfort Set

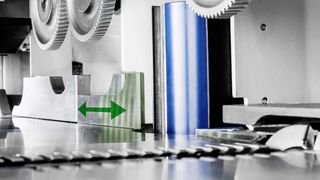

Il nuovo concetto di utilizzo Comfort Set comprende una serie di regolazioni senza utensile degli elementi di spinta e trasporto che possono essere eseguite in modo rapido, sicuro e preciso. L’operatore può quindi godere di un comfort finora sconosciuto: preparare una scorniciatrice non è mai stato così facile. Il risultato del processo di attrezzaggio si riflette anche nella qualità del prodotto finito.

Aumento della potenza

SOLID PROFILE P 700 consente un aumento di potenza grazie alla velocità standard di 7.000 g/min. Mantenendo comunque la stessa elevata qualità delle superfici, è possibile aumentare la velocità di avanzamento e quindi l'output del macchinario di circa il 15% rispetto alle comuni scorniciatrici.

La versione da 8.000 g/min permette un aumento addirittura maggiore, adatto ad affrontare situazioni di picco della produttività mantenendo un'ottima convenienza.

Opzioni di estensione

PowerLock

Nel punto in cui la lama incontra il pezzo lavorato il taglio è fondamentale per definire la qualità della superficie. L'assoluta precisione degli utensili e quindi irrinunciabile – Anche i migliori utensili richiedono comunque mandrini con una perfetta omogeneità di rotazione.

PowerCom Plus: In rete con il tuo mondo

Potenza estrema e massima semplicità allo stesso tempo – stiamo parlando di PowerCom PLUS, la soluzione di prima scelta per la gestione e l'organizzazione del lavoro di SOLID PROFILE P 700.

Rullo di spinta parallelo

Gli elementi di spinta e trasporto portano il pezzo lavorato in modo sicuro e silenzioso attraverso la macchina. La giusta regolazione è altrettanto importante. Il rullo parallelo di controspinta dell’albero sinistro offre enormi vantaggi.

Referenze

Aree di applicazione

Listelli profilati

Il cuore delle nostre competenze

La profilatura di listelli di tutti i tipi rappresenta da sempre una delle principali competenze di WEINIG. La profilatura comprende una vasta gamma di prodotti finali che impongono comunque gli stessi requisiti in quanto a tecnologia dei macchinari: elevata precisione del profilo con straordinaria qualità della superficie e piallatura uniforme.

La tecnologia WEINIG fissa standard sempre più elevati. Il principio di base è rappresentato in questo caso da un solido supporto per la macchina dotato di banchi precisi e di una battuta di macchina ad angolo retto. I macchinari WEINIG si esprimono al meglio quando entra in gioco la dinamica: alberi con una elevata precisione di rotazione, un potente sistema di avanzamento ed elementi di spinta corrispondenti.

L’integrazione perfetta di questi componenti garantisce un trasporto silenzioso nella posizione definita attraverso la macchina. Il risultato è la leggendaria qualità WEINIG per i vostri prodotti: elevata precisione nei profili, straordinaria qualità delle superfici e una piallatura uniforme.

Produzione di serramenti

Tre fasi di processo su una sola macchina.

La profilatura dei profili per finestra sul lato lungo e trasversale del profilo e i lavori di fresatura e perforazione vengono eseguiti sul centro di lavorazione, dal quale esce un profilo finito. La scorniciatrice mantiene comunque la sua rilevanza nella produzione di infissi, ma viene usata per la piallatura su 4 lati dei profili grezzi per infissi, per la troncatura dei listelli grezzi e per la profilatura dei listelli per vetri.

La WEINIG SOLID PROFILE P dispone di un particolare pacchetto per la lavorazione dei serramenti appositamente studiato per queste tre fasi di processo. In questo modo l’operatore potrà selezionare con un pulsante se eseguire una piallatura liscia su quattro lati o se è necessaria anche la troncatura del listello grezzo. Le impostazioni di sicurezza garantiscono che lo spostamento può avvenire solo se nella macchina non sono presenti pezzi e che non è possibile una collisione tra lama della sega ed elemento di spinta. Il sistema PowerLock permette di riattrezzare rapidamente la macchina per procedere con la profilatura dei listelli per vetri.

Il Sistema WEINIG consente inoltre il collegamento in rete della scorniciatrice con la troncatrice e con il centro di lavorazione. In questo modo WEINIG offre la soluzione ottimale per la costruzione di infissi, dato che garantisce sia efficienza che sicurezza.

Legno massello da costruzione

L’importanza del legno massello come materiale da costruzione è cresciuta costantemente negli ultimi anni. Le superfici a vista richiedono però una elevata qualità delle superfici. Il principale campo di applicazione è quello delle travi, che richiedono piallatura e smussatura su tutti e quattro i lati.

In base alle richieste, WEINIG offre la soluzione più adatta, a partire da una scorniciatrice fino ad arrivare ad un grande impianto. Entrambi hanno una cosa in comune: elevata flessibilità grazie al gruppo di bisellatura a 90°.

Il gruppo di bisellatura serve per realizzare la quarta bisellatura sulla trave, dopo che le altre tre bisellature sono state completate dall’albero verticale e da quello orizzontale superiore. Il comando del gruppo di bisellatura consente un rapido cambio di dimensioni e la modifica dello spessore del bisello senza dover sostituire l’utensile ma solo riposizionando gli alberi.

Con questa tecnologia WEINIG garantisce ad una piccola azienda la stessa resa economica di una grande azienda.

Maggiori informazioni

Depliant

Semplice, rapido ed ecologico: altri particolari sono disponibili nel documento PDF scaricabile

Scarica il depliant